石墨电极凭借石墨电极的卓越导电性、热稳定性及化学惰性,成为电弧炉炼钢的核心载体。其层状碳原子结构赋予低电阻率(仅10⁻⁶Ω·m级别),确保电能高效转化为电弧热能,熔点超3000℃的特性使其在高温电弧下维持结构完整,避免熔融失效。化学惰性表面在强酸、碱环境中耐腐蚀,如电解铝生产中可稳定工作超2000小时,显著降低电极更换频率。此外,低热膨胀系数确保反复充放电中结构稳定,延长使用寿命,是电弧炉炼钢不可替代的导电枢纽。

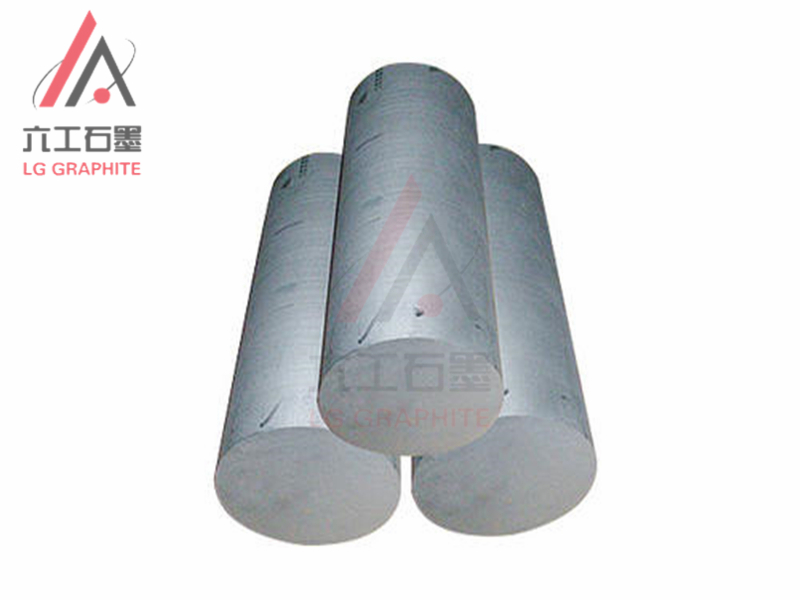

在电弧炉炼钢中,石墨电极通过三相电极系统导入电流,产生电弧热能实现废钢熔化与杂质氧化。粗炼阶段,电极传递电能促进脱碳、脱磷、脱硫;精炼阶段则通过吹氧、吹氩调整成分,控制钢种质量。相较于传统高炉-转炉流程,电弧炉炼钢具有流程短、投资少、灵活性高的特点,可快速调整钢种产量,适应特种钢材需求。河南六工石墨有限公司的LG-0703石墨板凭借高体密、耐高温、强化学稳定性等特性,在冶金行业作为耐火材料和电极材料广泛应用,其抗氧化处理表面和优异的导热性能进一步提升电极使用寿命。此外,石墨电极在电解铝、氯碱工业、有色金属冶炼(如铜、镍、铬)及废料回收中同样发挥关键作用,如电解铝生产中可稳定工作超2000小时,减少资源浪费,推动循环经济发展。

石墨电极技术随工业需求不断演进。20世纪初,人造石墨电极通过针状焦原料、多次浸渍焙烧及3000℃石墨化工艺实现工业化生产,提升体积密度和电流承载能力。当前,超高纯度针状焦(灰分<0.5%)、多次浸渍(3-4次)及超高温石墨化技术推动电阻率降至<4μΩ·m,电流密度达25-30A/cm²,支撑400吨以上电炉连续运行。未来,石墨电极将向更高性能(电流密度>40A/cm²)、更低排放(全生命周期碳足迹减半)及智能化方向发展,结合数字化与自动化技术实现生产过程智能监控与柔性化调整,同时优化能源利用,提升环保性能

石墨电极以高效导电、耐高温、化学稳定等特性,在电弧炉炼钢中扮演核心角色,推动短流程、低碳化炼钢工艺发展。河南六工石墨有限公司的石墨电极通过技术创新提升产品性能,助力冶金行业降本增效。未来,随着智能化、绿色化技术融合,石墨电极将向更高性能、更低排放方向发展,成为支撑绿色冶金与新能源技术的关键材料,推动钢铁工业转型升级,实现可持续发展目标。