EDM电火花石墨电极材料优势 在精密制造领域,电火花加工(EDM)作为非接触式精密加工的核心技术,对电极材料的性能要求极为严苛。EDM电火花石墨电极材料优势正逐步取代传统铜电极,成为模具制造、航空航天等高端领域的主流选择。

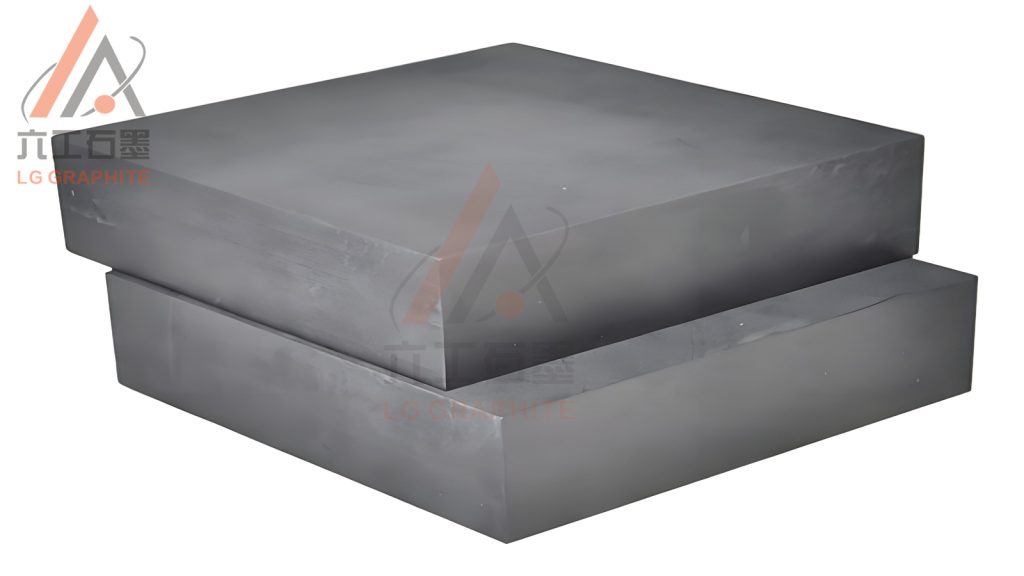

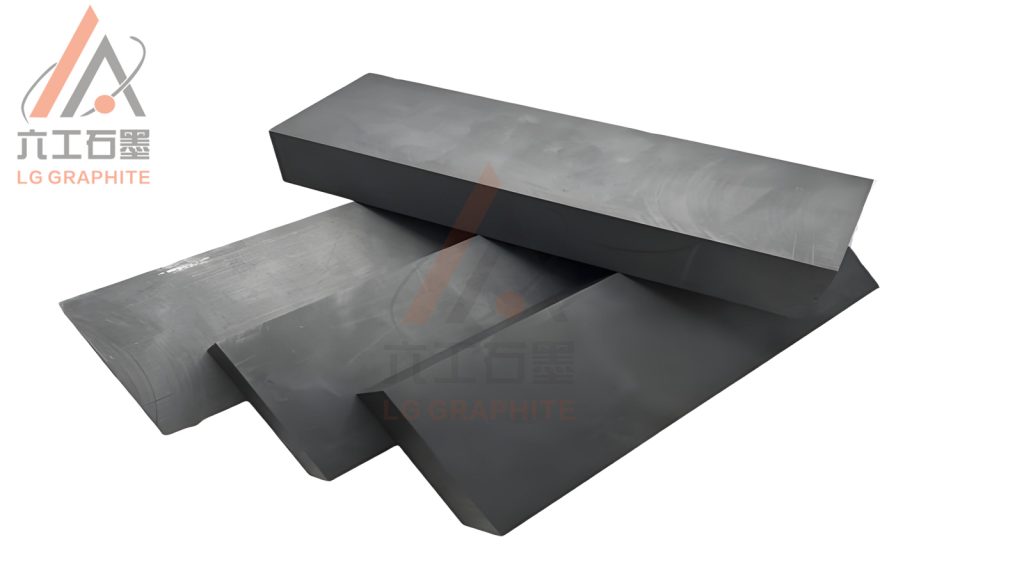

石墨电极的核心优势源于其物理与化学特性的协同作用。首先,石墨的升华温度达3650℃,热膨胀系数仅为铜的1/30,在高温电弧环境下能保持极低的形变率,确保加工精度。其次,石墨的密度仅为铜的1/5,大型电极应用时可显著降低机床负载,提升设备稳定性。以河南六工石墨有限公司的LG-9101型号为例,其抗拉强度提升30%,抗热震能力增强40%,使用寿命较传统铜电极延长40%以上。在加工效率方面,石墨的机械加工速度是铜的3-5倍,放电速度提升2-3倍,尤其适用于薄壁、窄槽等复杂结构的加工。此外,石墨电极在放电过程中,火花油中的碳原子会形成保护膜补偿损耗,使损耗率降低至铜电极的1/4,实现“低损耗、高效率”的双重优势。

在模具制造领域,石墨电极已广泛应用于注塑模具、压铸模具及冲压模具的精密加工。例如,在汽车发动机缸体模具深腔加工中,石墨电极凭借其高强度与低膨胀特性,可实现深宽比20:1的复杂型腔加工,精度控制在±0.005mm以内。在航空航天领域,石墨电极用于涡轮叶片气膜冷却孔的微细加工,孔径0.3-1.2mm,表面粗糙度可达Ra0.1μm。医疗器械方面,石墨电极在骨科植入物多孔结构成型中表现卓越,孔隙率控制精度达60-80%,满足生物相容性要求。河南六工石墨有限公司的定制化石墨电极,通过纳米级颗粒控制技术将灰分降至50ppm以下,成功应用于半导体晶圆热管理部件,推动晶圆良率提升15%。在新能源领域,石墨电极作为锂电池负极材料原料,年产能达50万吨,助力全球新能源汽车产业链升级。

当前,石墨电极技术正朝着高性能化、智能化方向发展。高性能石墨材料通过颗粒度细化(从5μm降至0.5μm级)与复合化工艺,实现导热系数提升至150W/(m·K),导电率接近铜的70%。3D打印技术的引入,使复杂内流道电极的制造成为可能,配合智能电极库与机器人系统,实现无人化加工与实时质量监控。环保方面,低能耗提纯工艺与循环经济模式的应用,使单位产品碳排放减少30%,符合“双碳”目标。未来,石墨烯复合材料与5G通信技术的融合,将拓展石墨电极在柔性显示、超级电容器等新兴领域的应用边界。

EDM电火花石墨电极材料优势在精密加工领域已形成不可替代的技术壁垒。从模具制造到航空航天,从医疗器械到新能源,石墨电极凭借其高效率、低损耗、高精度等特性,持续推动制造业向高端化、绿色化转型。河南六工石墨有限公司通过技术创新与质量管控,正引领行业向更高附加值方向升级。