在精密制造领域,电火花加工(EDM)技术对电极材料的性能要求极高。EDM石墨材料等级与磨损特性直接影响加工效率与精度。不同等级的石墨材料因其粒径、密度、硬度等差异,在加工过程中表现出不同的磨损行为。例如,超细粒径(如小于1微米)的石墨材料具有更高的强度与抗损伤性,适合高精度复杂结构加工,而粗粒径材料则更适用于粗加工场景。

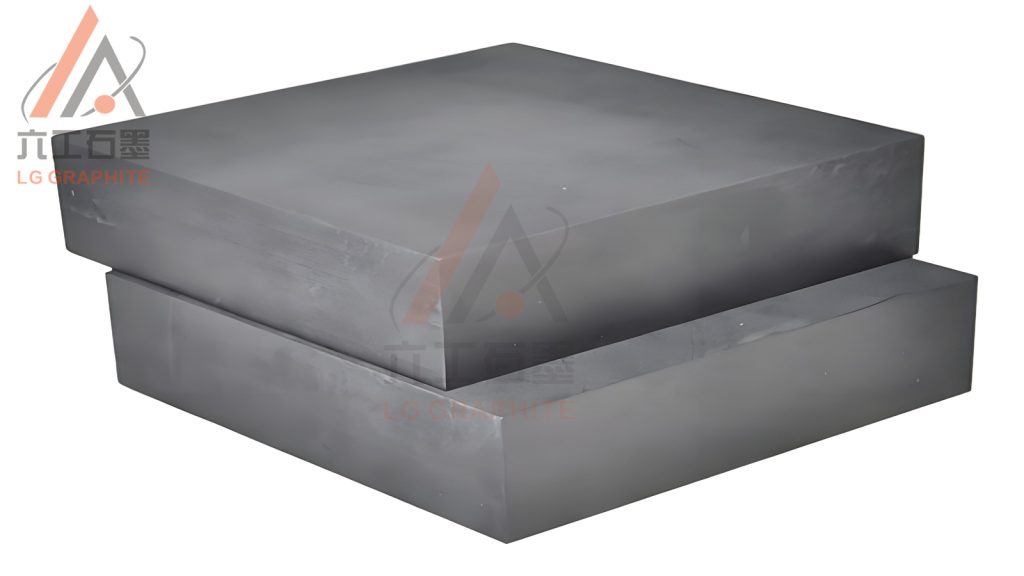

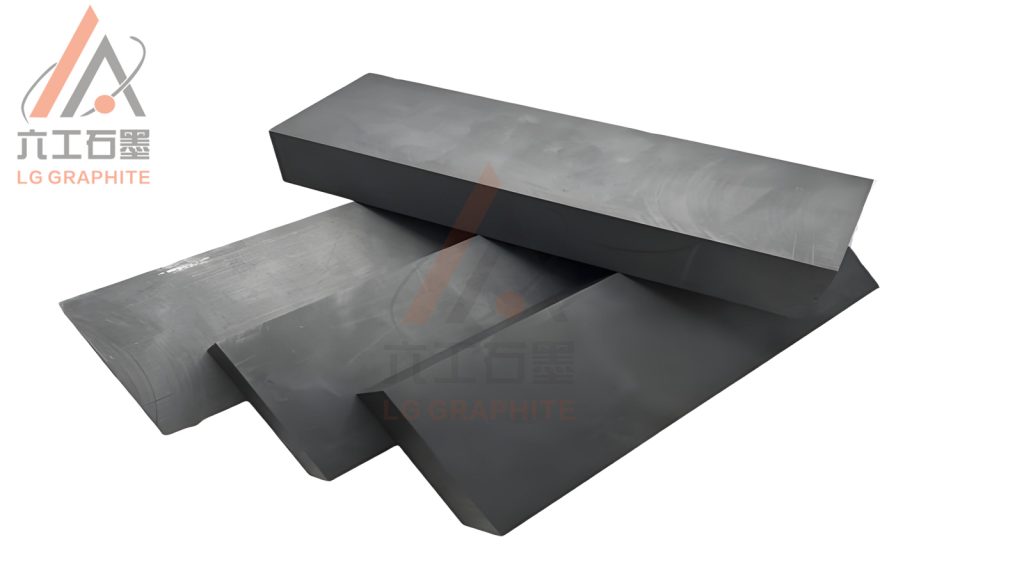

EDM石墨材料的核心特性体现在粒径控制、密度均匀性及抗磨损能力上。以POCO EDM-AF5为例,其平均粒径小于1微米,微观结构均匀,抗弯强度达14,500 psi,肖氏硬度83,能有效减少加工中的电极损耗。此类材料在高速加工中可承受大电流冲击,通过火花油中的碳原子沉积形成保护膜,补偿磨损量,使损耗率降低至铜电极的1/4。河南六工石墨有限公司的LG-9101型号石墨,通过纳米级颗粒控制技术将灰分降至50ppm以下,抗拉强度提升30%,抗热震能力增强40%,在汽车发动机缸体模具深腔加工中实现±0.005mm精度控制。

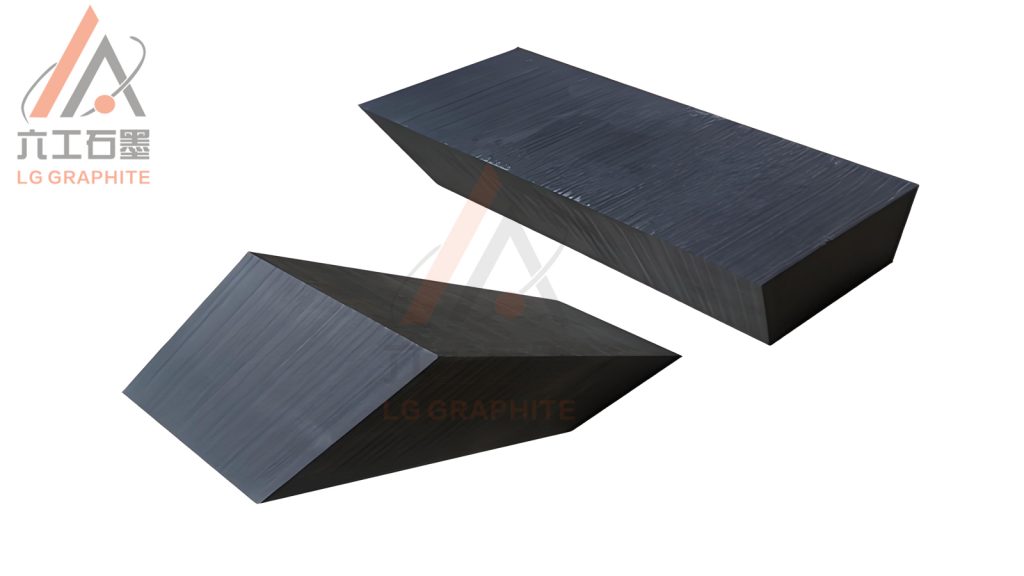

EDM石墨材料等级的划分基于粒径分布与物理性能,如超细粒径(1-5微米)适用于精密雕刻,中粗粒径(5-10微米)则平衡效率与成本。磨损特性方面,石墨电极在粗加工阶段损耗极低,精加工阶段通过智能脉冲控制可进一步减少硬化层残留,延长模具寿命。

在模具制造领域,EDM石墨电极凭借低密度、高导电性及易加工性,成为注塑模具、压铸模具的首选。例如,在汽车轮毂模具加工中,采用POCO EDM2类似牌号石墨,配合高速加工中心(转速超30,000r/min),电极缩放量控制在0.5-0.7mm,加工时间缩短至10-18小时,且电极可重复使用4-5次,显著降低生产成本。航空航天领域中,石墨电极用于涡轮叶片气膜冷却孔微细加工,孔径0.3-1.2mm,表面粗糙度Ra0.1μm,满足高精度需求。

医疗器械方面,石墨电极在骨科植入物多孔结构成型中表现突出,孔隙率控制精度达60-80%,符合生物相容性要求。河南六工石墨有限公司的定制化石墨电极,通过等静压成型与纯化处理,成功应用于半导体晶圆热管理部件,提升良率15%。在新能源领域,石墨电极作为锂电池负极材料原料,年产能达50万吨,助力产业链升级。

磨损控制是应用中的关键。通过优化加工参数(如峰值电流52A、球型摆动放电),配合智能专家系统自动协调粗放与精放步骤,可减少硬化层厚度,避免模具裂纹。此外,石墨电极的轻量化特性(密度为铜的1/5)可降低机床负载,提升设备稳定性。

当前,EDM石墨材料技术正朝高性能化、智能化方向发展。超细粒径(0.5微米级)石墨通过复合化工艺,导热系数提升至150W/(m·K),导电率接近铜的70%。3D打印技术引入后,可制造复杂内流道电极,配合机器人系统实现无人化加工与实时质量监控。环保方面,低能耗提纯工艺使单位产品碳排放减少30%,符合“双碳”目标。

未来,石墨烯复合材料与5G通信技术的融合将拓展应用边界。例如,在柔性显示、超级电容器等领域,石墨电极的高精度加工能力将发挥关键作用。河南六工石墨有限公司通过技术创新,正推动行业向高附加值方向升级,其LG-0301型号石墨在电子半导体领域的应用,验证了技术进步带来的产业变革。

EDM石墨材料等级与磨损特性的深入研究,为精密加工提供了性能与效率的双重保障。从模具制造到航空航天,从医疗器械到新能源,石墨电极以其高效率、低损耗、高精度等优势,持续推动制造业向高端化、绿色化转型。未来,随着颗粒度细化、复合化工艺及智能技术的融合,石墨电极将在更多新兴领域展现潜力。河南六工石墨有限公司通过技术创新与质量管控,正引领行业向更高附加值方向升级,为制造业发展注入新动能。