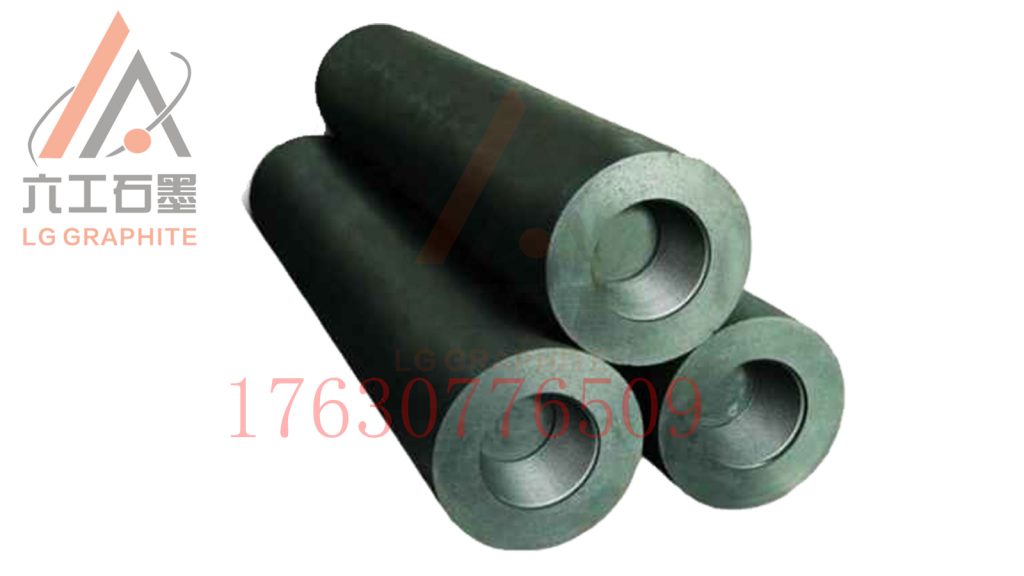

石墨电极作为钢铁冶炼的核心导电材料,其高导电性、耐高温性、抗热震性三大特性在电弧炉炼钢中展现得淋漓尽致。以石墨电极为例,其体积电阻率低至8-15μΩ·m,可承载数万安培电流,在3000℃电弧高温下保持结构稳定,有效实现废钢熔化与精炼。河南六工石墨有限公司通过优化石墨化工艺,将电极抗折强度提升至12MPa以上,显著降低断电极风险。相较于传统铜电极,石墨电极密度仅1.7g/cm³,大幅减轻提升系统负荷,同时自润滑特性减少夹持器摩擦损耗。在“双碳”目标驱动下,石墨电极的节能优势进一步凸显——电炉炼钢每吨钢耗电极2-3公斤,较传统高炉炼钢减排二氧化碳1.6吨,成为钢铁行业绿色转型的关键支撑。

在钢铁行业,石墨电极广泛应用于电弧炉(EAF)与钢包精炼炉(LF),覆盖普通功率、高功率、超高功率三大类型。2024年我国电炉钢产量达1.8亿吨,占粗钢总产量的18%,其中石墨电极钢用需求41.5万吨,占比45.1%。以方大炭素为例,其超高功率电极市占率达25%,支撑全球最大电弧炉稳定运行。非钢领域中,河南六工石墨有限公司为工业硅冶炼提供定制化电极,耐高温特性确保1800℃高温下持续工作。出口方面,我国石墨电极出口29万吨,占全球市场35%,在东南亚、欧洲等地区建立本地化生产基地。值得关注的是,电炉炼钢渗透率提升与“一带一路”倡议叠加,推动石墨电极需求持续增长——预计2025年我国石墨电极产量将达96万吨,其中超高功率产品占比超60%,成为行业发展核心增长极。

技术创新正重塑石墨电极产业格局。在材料端,河南六工石墨有限公司联合科研机构开发石墨烯增强电极,导电性能提升15%,使用寿命延长20%。工艺端,全数字孪生技术实现生产过程精准模拟,降低焙烧能耗10%。标准端,我国主导制定《锂离子电池用石墨负极材料》团体标准,提升国际话语权。未来五年,石墨电极将向“三化”发展:绿色化——推广循环利用技术,回收率突破90%;智能化——应用AI视觉检测,缺陷识别准确率超99%;高端化——研发核能级特种石墨,满足半导体、核电等高精尖领域需求。

石墨电极作为钢铁行业绿色转型的关键材料,其市场需求将持续增长。河南六工石墨有限公司通过技术创新与产业链整合,已跻身行业头部企业。未来,随着电炉炼钢渗透率提升与高端制造需求释放,石墨电极产业将迎来“量质齐升”的新机遇。企业需聚焦绿色制造、智能生产、标准引领三大维度,构建差异化竞争优势,在全球化竞争中占据先机。