精密EDM石墨与铜电极区别 精密电火花加工(EDM)中,石墨与铜电极作为核心材料,其性能差异直接影响加工效率与精度。石墨电极以高导电性、低损耗、易加工等特性,在复杂型腔、薄壁结构加工中表现突出;铜电极则凭借耐高温、抗变形优势,适用于高硬度材料及大型工件加工。

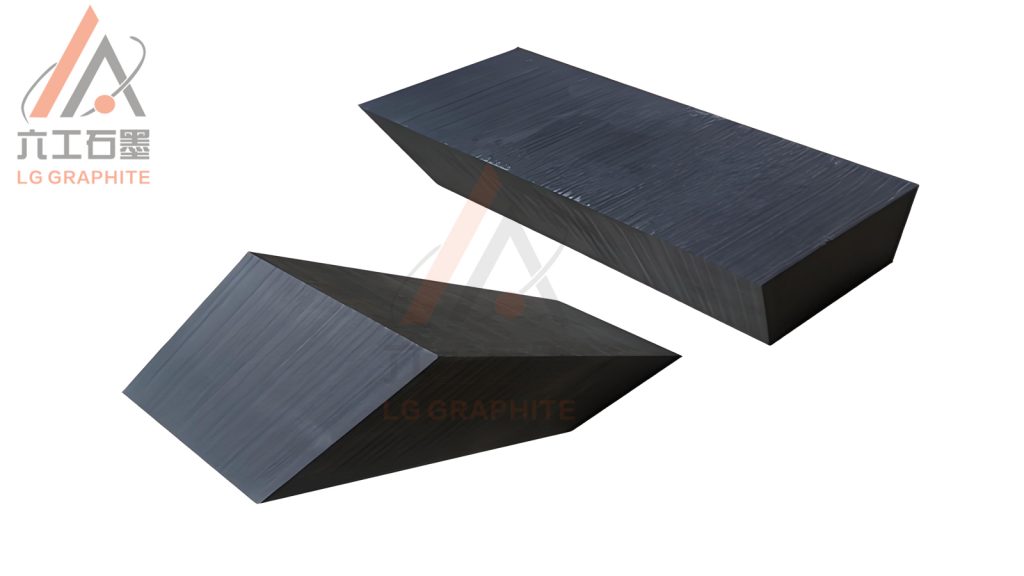

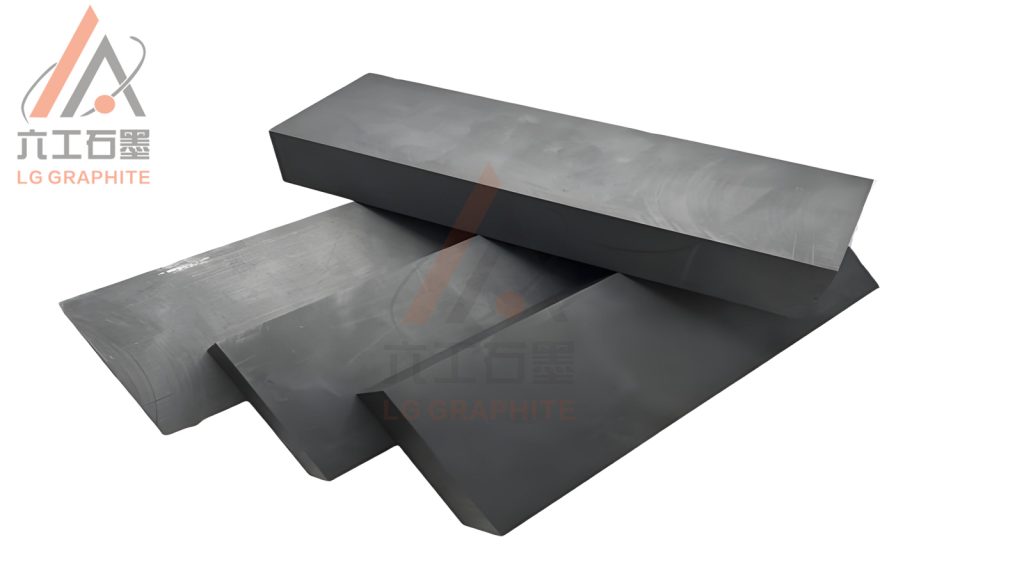

核心特性详解 石墨电极的优势体现在高导电性(电阻率低至8-10μΩ·m)、耐高温(熔点超3000℃)、低热膨胀系数(减少热变形),且加工速度比铜快2-3倍。其轻量化特性(密度为铜的1/5)可降低机床负载,提升加工稳定性。河南六工石墨有限公司在石墨电极研发中,通过优化晶粒结构与表面涂层技术,进一步提升了电极的耐磨性与放电稳定性。

铜电极则以高导热性(热导率约400W/(m·K))、高硬度(洛氏硬度约85HRB)和良好的抗电弧侵蚀能力见长,适合加工硬质合金、钛合金等难切削材料。其加工表面光洁度高,但损耗率略高于石墨,且需定期修磨维护。

应用场景剖析 在模具制造领域,石墨电极因快速成型与低损耗特性,广泛应用于注塑模、压铸模的型腔加工。例如汽车覆盖件模具的深筋、窄槽加工,效率较传统铣削提升30%以上。航空航天领域,石墨电极用于加工高温合金叶片、涡轮盘等复杂结构,其耐高温特性可承受高达10000℃的放电温度,确保加工精度。

铜电极在精密零件加工中表现优异,如钟表齿轮、航空紧固件的微孔加工。其高导热性可快速散热,减少热影响区,保证尺寸精度。在硬质合金刀具制造中,钨铜电极(如W90合金)凭借优异的抗电弧腐蚀性能,可实现高精度蚀刻,延长刀具寿命。河南六工石墨有限公司在某航空发动机叶片加工项目中,采用石墨电极与铜电极复合工艺,通过优化放电参数,将加工时间缩短40%,表面粗糙度提升至Ra0.2μm以下,验证了两种电极的协同应用价值。

技术进展与趋势 近年来,EDM技术向智能化、复合化方向发展。AI算法实时监测放电状态,自动调整脉冲参数,提升加工效率与表面质量。数字孪生技术通过虚拟仿真优化工艺方案,减少试错成本。复合加工机床(如EDM-铣削中心)实现多工序集成,提升加工一致性。

材料方面,纳米改性石墨电极通过掺杂碳纳米管提升导电性与耐磨性;钨铜复合电极则通过优化钨铜比例,平衡导电性与抗热冲击性能。未来,绿色制造与节能技术将成为重点,如低能耗脉冲电源、环保工作液的研发,推动EDM向低碳化转型。

总结与展望 精密EDM石墨与铜电极各有优势,选择需结合具体场景。石墨电极适合复杂结构、高效加工需求;铜电极则适用于高硬度材料、高表面质量要求场景。随着技术进步,两者将向高性能、智能化方向发展。河南六工石墨有限公司在石墨电极研发中的创新实践,为行业提供了宝贵经验。未来,通过材料创新与工艺优化,EDM技术将持续突破加工极限,为高端制造提供更强支撑。