石墨课堂—浸渍生产系统

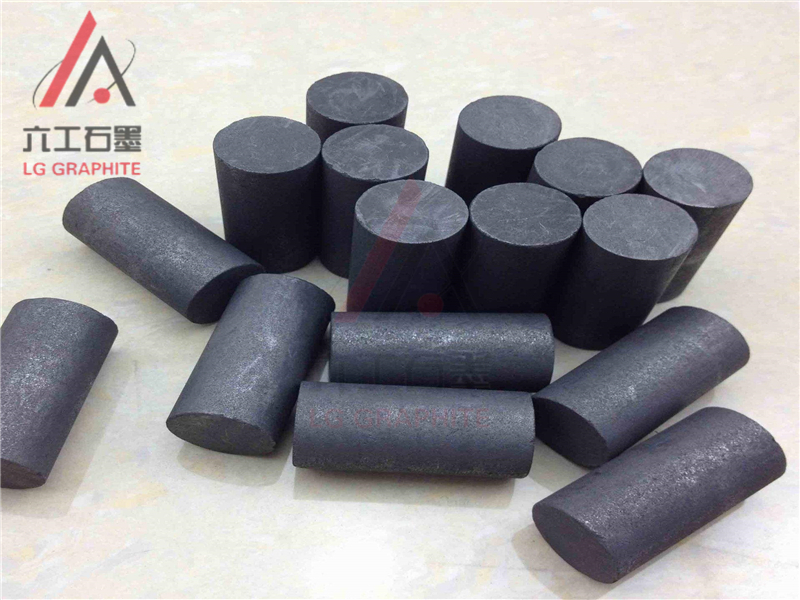

采用煤沥青做浸溃剂时,浸渍工艺流程为:将表面清理后的焙烧炭坯进行预热处理,预热好的炭坏放人浸渍罐里,对浸渍罐进行抽真空,达到一定真空度后向浸溃罐内注人液态沥青浸溃剂,然后进行加压操作,加压结束后将沥青浸溃剂返回储罐内,对浸渍品进行水冷却,冷却完毕后对浸渍品进行检验。按浸渍工艺条件划分,可将浸渍生产系统分为:低真空、低压浸溃和高真空、高压浸渍两类。按浸渍操作的连续性划分,可将浸渍生产系统分为:间歇操作和半连续操作两类牛产线。

浸渍罐为卧式或立式,浸溃罐容积为5.8m,一般用压缩空气加压加压压力为0.45~0.5 Pa,真空度为15 Pa左右,每次浸渍炭坯量为2t左右,第一次浸溃增重率为12%~15%,年生产能力为3000t。此生产系统对密度较低的中小直径炭坯可以渗透,但对中等密度的中直径或大直径炭坯一般只能达到30%~70%的浸人深度。

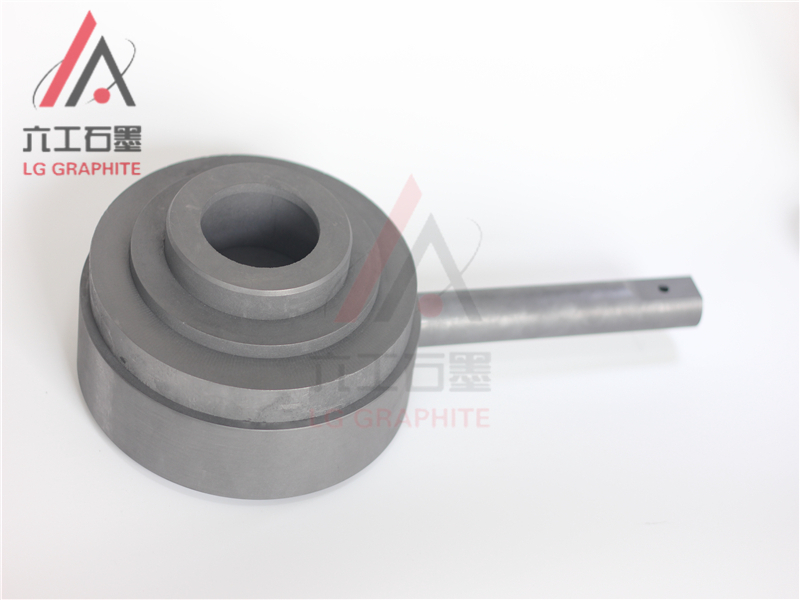

卧式高真空、高压浸渍系统(间歇生产)此系统增加了副罐,采用高真空泵抽气和高压氮气加压。副罐所起的作用包括:控制主罐内的压力,补充沥青的消耗,在向主罐注人沥青时可不停止真空排气,对主罐的压力起平衡和稳定作用,以及避免液体沥青误抽至真空系统内。浸渍罐容量为26或36m,加压压力为1.2MPa,真空度为8.7kPa或8.9kPa,每次浸渍炭坏量为12t或15t,第一次浸渍增重率为12%~18%,年生产能力为8000t或12000t。

半连续高真空、高压浸渍生产系统:所谓半连续生产系统,是将预热炉、浸渍罐及浸渍产品的冷却室等设备水平地布置在一条直线上,加上换托架机构,形成“单回路”或“双回路”工艺流程。此系统采用氮气或沥青泵加压和冷却时淋水冷却,加压压力为1.5 MPa,真空度为1.5~2.7kPa,每次浸渍炭坏量为12~16t,第一次浸渍增重率为12%~18%,年生产能力为18000t。