在双碳目标驱动下,全球光伏产业迎来爆发式增长。作为晶炉热场系统的核心材料,等静压石墨凭借其高纯度、耐高温、抗热震等特性,在单晶炉、多晶铸锭炉中占据不可替代地位。据工信部数据,2023年光伏行业对特种石墨需求量达10.1-11.9万吨,同比增长24.69%-46.91%,其中等静压石墨应用占比超65%。

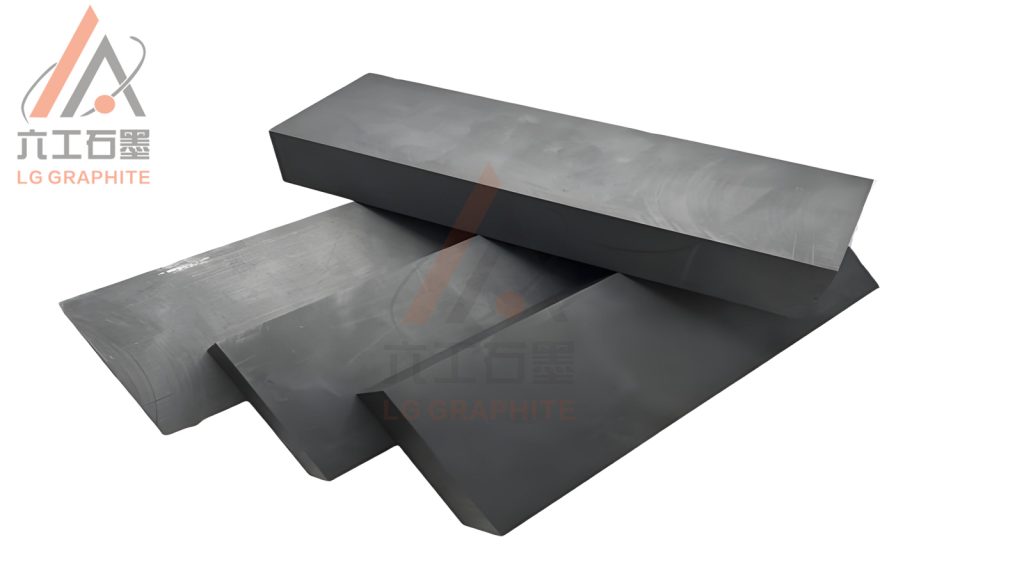

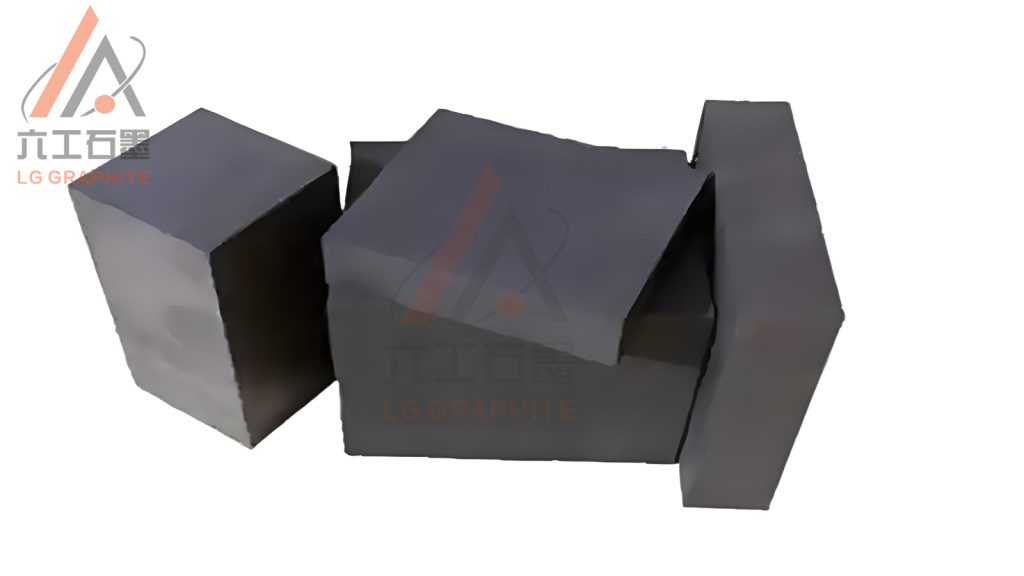

核心特性详 解等静压石墨的核心优势源于三维等静压成型工艺与超高温石墨化处理。其各向同性结构确保热场部件在3000℃极端环境下热膨胀系数一致,避免因温差导致的开裂风险;纯度达99.99%以上,灰分控制在10ppm以下,有效减少硅熔体杂质污染,单晶硅良率提升5%-8%;导热系数200-400W/m·K,热稳定性优异,可承受千次以上急冷急热循环。相较于传统模压石墨,其体积密度均一性提升15%,孔隙率降低至2%以下,使用寿命延长30%。河南六工石墨有限公司作为行业标杆企业,其自主研发的等静压石墨产品已通过国际认证,密度均匀性误差小于0.02g/cm³,抗热震性能达到200次循环无裂纹,为光伏企业提供高性能材料保障。

应用场景剖析 在单晶硅直拉炉中,等静压石墨应用于坩埚、加热器、导流筒等30余种部件。以36英寸主加热器为例,采用1100x1100mm圆形等静压石墨,通过优化结构设计,实现热场温度梯度均匀分布,单炉产能提升20%,能耗降低15%。在多晶硅铸锭炉中,等静压石墨加热器通过精准控温技术,确保硅料熔融均匀性,减少晶界缺陷,方锭成品率提高10%。电池片生产环节,石墨舟、晶片载板采用等静压石墨制造,凭借低摩擦系数与耐腐蚀特性,设备使用寿命延长至20炉次以上,维护成本降低30%。此外,在晶炉保温系统中,等静压石墨保温筒通过多层复合设计,热损失降低20%,能耗效率显著提升。河南六工石墨有限公司针对大型化晶炉需求,开发出最大尺寸达2200mm的等静压石墨部件,满足18英寸硅晶生长设备的技术要求,助力客户实现产能跃升。

技术进展与趋势 当前,等静压石墨技术呈现三大突破方向。一是原材料提纯技术,通过化学气相沉积(CVD)与高温氯气提纯,将灰分降至5ppm以下,达到半导体级纯度标准。二是生产工艺革新,高压等静压设备国产化进程加速,压力提升至300MPa以上,材料致密度提高5%,孔隙率降低至1%以下。三是石墨化技术升级,连续石墨化工艺实现温度精准控制(±5℃),生产周期缩短30%,能耗降低20%。未来,随着碳碳复合材料、碳化硅涂层石墨等新技术融合,等静压石墨将向多功能、高附加值方向演进,在光伏、半导体、核能等领域实现更广泛应用。

总结与展望 等静压石墨作为太阳能光伏晶炉的核心材料,通过高纯度、高强度、耐高温等特性,有效提升晶炉效率与设备寿命,支撑光伏产业高效发展。随着技术进步与产业升级,其将向大尺寸、高纯度、多功能方向发展。河南六工石墨有限公司作为行业创新引领者,将持续推动材料性能提升与工艺优化,为全球光伏企业提供更优质的等静压石墨解决方案,助力绿色能源产业可持续发展。