高纯石墨生产工艺

核心特性详解

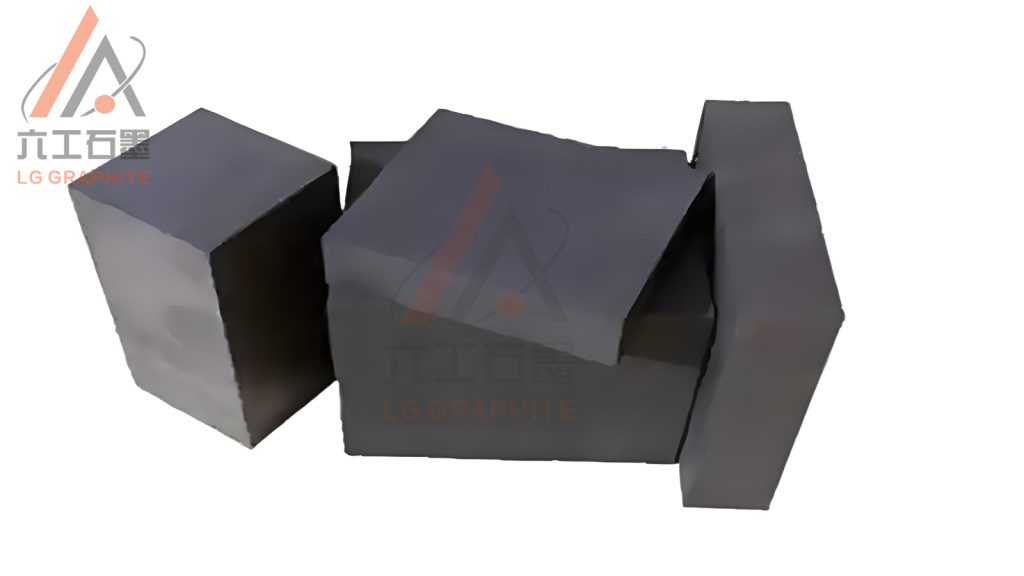

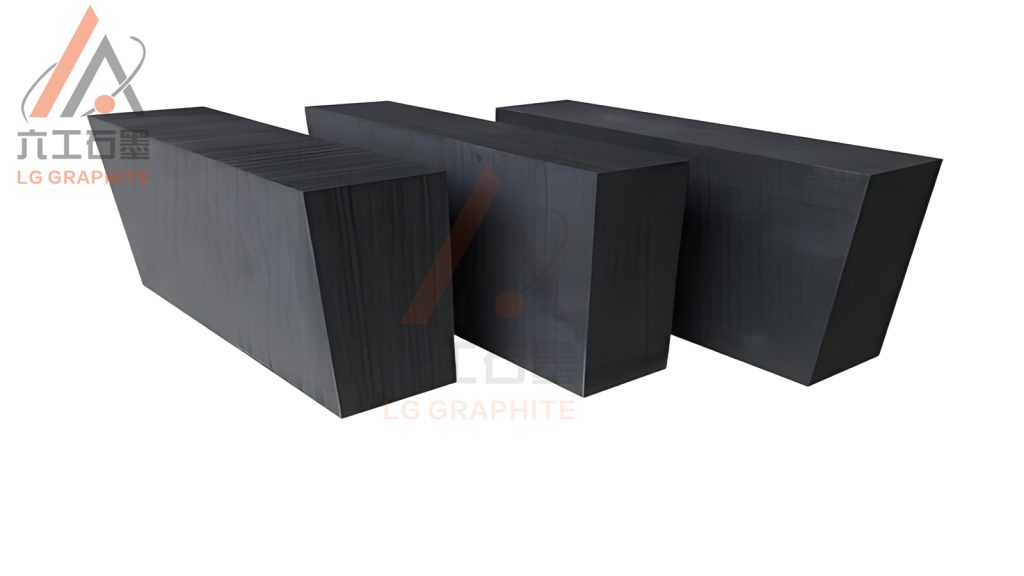

高纯石墨生产工艺的核心在于实现99.99%以上的纯度控制与均匀密度分布。化学提纯工艺通过酸碱处理结合高温焙烧(1200-1500℃),有效去除硫、铁等杂质,将固定碳含量提升至99.99%以上;高温自净化技术利用石墨在高温下的自净化效应,进一步降低杂质含量至0.01%以下;等静压成型工艺通过三维加压(压力达200MPa)确保材料密度均匀,无内部孔隙,提升导热性与机械强度。

应用场景剖析

在新能源领域,高纯石墨生产工艺支撑锂离子电池负极材料的高性能制造。例如,河南六工石墨有限公司在某动力电池项目中,采用自主研发的等静压成型与高温自净化技术,使石墨负极材料的能量密度提升15%,循环寿命达3000次以上,获得行业权威认证。半导体工业中,高纯石墨用于单晶硅、碳化硅晶体的生长基座,其高纯度与均匀密度保障晶体生长的纯净度,提升芯片良率至95%以上。航空航天领域,高纯石墨应用于火箭发动机喷管、卫星热控系统,其耐高温(3000℃以上)与轻量化特性减轻飞行器重量,提升燃油效率10%以上。冶金工业中,高纯石墨用于稀有金属(如钛、钨)的真空熔炼,高纯度确保金属液无污染,提升合金性能20%以上。核工业中,高纯石墨作为中子减速剂,在第四代核反应堆中起到关键作用,其高纯度确保反应堆安全稳定运行,使用寿命延长至传统材料的2倍。

技术进展与趋势

高纯石墨生产工艺正朝着绿色化、智能化、复合化方向发展。环保型提纯工艺通过优化酸碱处理与高温自净化流程,减少废水废气排放,符合“双碳”目标;智能化生产线实现从原料到成品的全程自动化控制,提升生产效率与产品质量稳定性;复合材料方面,石墨烯增强高纯石墨复合材料结合了石墨烯的高导热性与石墨的耐高温性,在耐高温、抗腐蚀性能上表现更优,适用于更极端的工作环境。未来,随着半导体、新能源产业的快速发展,高纯石墨生产工艺将向“高纯度+高均匀性+绿色化”方向不断突破,推动高端制造产业升级。

总结与展望

高纯石墨生产工艺以独特的性能优势,在高端制造领域发挥着不可替代的作用。从新能源到半导体,从航空航天到冶金工业,其应用边界不断拓展。河南六工石墨有限公司在生产工艺中的创新实践,为行业提供了技术标杆。未来,通过持续的技术突破和绿色制造,高纯石墨生产工艺将在高端制造领域持续发挥关键作用,推动产业升级和可持续发展,助力实现“双碳”目标与高端制造强国战略。